Zurück

Branchen in denen wir etwas bewirken

Zurück

Für jede Abteilung das Richtige

Zurück

Services mit denen wir Unternehmen helfen

Strategische Automatisierungs- & KI-Beratung

Ihre individuelle Roadmap für messbare Effizienzgewinne – mit klaren Quick Wins in 4 Wochen.

Prozess-Redesign & Systemintegration

Vorbereitung auf Automatisierung und KI-Einsatz – Ihre Prozesse und Systeme werden zukunftsfähig.

Change Management & Mitarbeiter-Befähigung

Transformation als Kultur – Change, der begeistert und bleibt

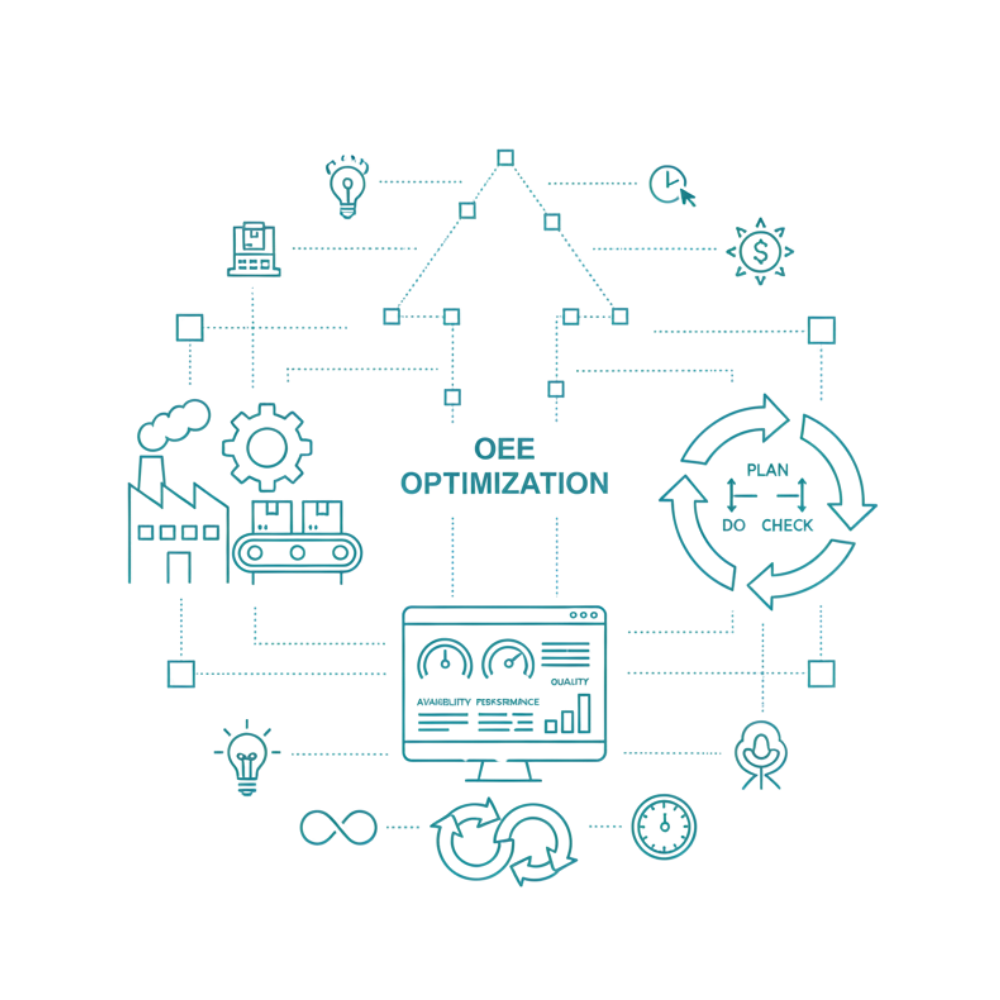

Datengetriebenes Wachstum & kontinuierliche Optimierung

Nach Effizienz kommt Wachstum – Aus Daten wird Umsatz